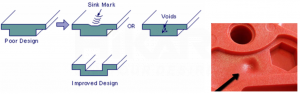

Sự co rút của vật liệu bằng nhựa (co ngót đồ liệu) là một dang tàn tật của nhựa. Tại sao chủ yếu là vì thể tích của vật tư là thể tích của vật tư nóng tung bị co hẹp trong quá trình làm nguội. Hiện tượng này thường xẩy ra với các sản phẩm ép gồm thành dày, trên các gân hoặc phương diện sau của phần nhô ra, hoặc ở mặt sau của kênh dẫn nhựa có độ dày ko đồng đều.

Để chống tránh hiện tượng co rút hay vệt lõm, chỉ việc điều chỉnh các điều kiện nghiền đúng cách. Ví dụ:

Giảm ánh nắng mặt trời khuôn ép hoặc vật tư nhựaTăng kênh dẫn/ cổng phun tại khu vực của các thành phần đúc.

Các nguyên tố sau có thể dẫn mang lại co rút

| Loại lỗi | Yếu tố | Nguyên nhân và bí quyết khắc phục |

| Sự teo rút | Vật liệu | (1) kỹ năng chảy lỏng của nhựa-> Nhựa có tác dụng chảy lỏng xuất sắc hơn rất có thể giúp sút áp suất duy trì khi ép. Vật liệu nhựa thô khi phun không đồng gần như sẽ gây ra co rút ở một trong những vị trí cuối cùng của sản phẩm. Mặt khác tài năng nóng chảy nhát sẽ khiến áp suất phun cần phải cao hơn; ánh sáng sẽ khác biệt giữa mặt trước cùng mặt sau của sản phẩm. Dẫn cho co rút hoặc dấu lõm. Biến hóa vật liệu cũng là một trong những cách khắc phục |

| (2) nhiệt độ của vật tư nhựa ko phù hợp-> Điều chỉnh nhiệt độ barrel đúng theo từng các loại nhựa (Chương 4) | ||

| (3) xác suất nhựa nguyên sinh và tái chế là ko đồng đều-> xác suất nhựa nguyên sinh và nhựa tái chế yêu cầu được kiểm soát và điều chỉnh theo tỉ trọng khác | ||

| Thông số ép | (1) Áp suất phun ko phù hợp-> Điều chỉnh áp suất phun | |

| (2) Áp suất duy trì không phù hợp-> Điều chỉnh lại áp suất giữ | ||

| (3) thời hạn phun không tương xứng -> phải tăng thời hạn phun | ||

| (4) thời gian giữ áp không cân xứng -> nên khuyến mãi thời gian giữ lại áp | ||

| (5) tốc độ phun quá lờ đờ -> cần tăng tốc độ phun | ||

| (6) thời gian làm nguội ko phù hợp-> đề nghị tăng thời gian làm nguội | ||

| (7) cân nặng phun không phù hợp-> Tăng dần cân nặng phun nên cho tới khi đạt yêu thương cầu | ||

| (8) sức nóng độ vật tư đã mang đến không phù hợp-> Sự chênh lệch nhiệt độ có thể ảnh hưởng tới kĩ năng chảy lỏng và đặc thù vật lý của vật liệu nhựa ban đầu. Điều chỉnh ánh nắng mặt trời phù hợp | ||

| (9) ánh nắng mặt trời khuôn không phù hợp– > Điều chỉnh lại mang đến phù hợp | ||

| (10) sản phẩm thành dày hơn, tôc độ phun quá cấp tốc dẫn đến cái chảy không ổn định và triệu chứng co rút-> Giảm vận tốc phun | ||

| (11) thành phầm thành mỏng; vận tốc phun quá chậm rãi làm áp suất giữ không tồn tại tác dụng-> Tăng tốc độ phun | ||

| (12) Áp suất ngược rất thấp và nhựa không được nén tốt-> Tăng áp lực nặng nề ngược | ||

| (13) Lực kẹp chưa đủ và gây ra tình trạng dịch rời khuôn, hở khuôn và mất áp suất phun-> Tăng lực kẹp của sản phẩm ép phun | ||

| Khuôn | (1) Đường kính của cổng phun hoặc cuống xịt là thừa nhỏ-> không ngừng mở rộng đường kính | |

| (2) mặt phẳng của lõi với lòng khuôn có chất lượng kém-> Kiểm tra mặt phẳng khuôn bị hỏng | ||

| (3) Việc bố trí các lòng khuôn không đối xứng gây nên co rút tại phần nào đó tại vị trí cuối sản phẩm | ||

| (4) Việc bố trí hệ thống cấp cho nước làm cho nguội ko đồng rất nhiều và công dụng làm nguội kém-> lưu ý và sửa lại khối hệ thống cấp nước của khuôn | ||

| Máy nghiền phun | (1) Đường kính của đầu nòng (Barrel) quá nhỏ, dẫn mang lại bơm nhựa khó khăn-> Đường kính vào của đầu barrel đề nghị được mở rộng | |

| (2) Barrel tùy chỉnh thiết lập không thể ngăn chặn và điều hành và kiểm soát nhựa chính xác-> kiểm soát vòng đệm với vòng hãm; thay thế sửa chữa nếu yêu cầu thiết | ||

| (3) phần tử kiểm soát sức nóng độ của bộ gia nhiệt độ có tín hiệu bất thường-> soát sổ xem băng tần rét hoặc dây dẫn nhiệt gồm hư hỏng gì hay không | ||

| (4) Đường kính của trục vít thừa lớn-> sửa chữa trục vít hoặc thay đổi barrel có form size tiêu chuẩn | ||

| (5) Vòi phun bị kẹt nhựa-> đào thải phần vật tư bị đóng viên ở đầu vòi phun | ||

| Sản phẩm | (1) các gân hoặc vấu lồi của sản phẩm quá dày hoặc quá mỏng manh dẫn đến loại nhựa chảy rất khó dàng-> Sửa đổi thi công của sản phẩm | |

| (2) các cột trống, trụ đứng của thành phầm quá dài cùng độ dày không giống nhau-> biến đổi thiết kế của sản phẩm | ||

| (3) Độ dày của thành phầm không đồng đều-> Sửa đổi kiến tạo sản phẩm và nếm nếm thêm góc vát |

Hikari P&T: Tầng 5, tòa nhà Tomeco – Số 53, con đường Nguyễn Xiển, Thanh Xuân, tp hà nội : https://hikarivn.com.vn

Hikari A&E: KCN Lai Xá, Kim Chung, Hoài Đức, thủ đô hà nội (Dịch vụ kỹ thuật): https://hikariae.com

Hikari Tp hồ nước Chí Minh: 64E, Đường 27, KP5, Hiệp Bình Chánh, Quận Thủ Đức, TPHCM: https://hikarihcm.com

Tại sao phải biết độ teo rút của vật liệu nhựa khi thi công khuôn?

Như ở bài 1 Khuôn Việt đã nhắc tới tầm quan trọng đặc biệt của hệ sô teo rút nhựa trong vấn đề thiết kế khuôn. Đối với rất nhiều khuôn yên cầu độ đúng chuẩn cao như nano khuôn thì vấn đề biết đúng mực tỷ lệ teo rút của nhựa là yếu tố đưa ra quyết định đến độ chính xác của sản phẩm. Biết được chính xác độ co ngót của nhựa còn hỗ trợ người kiến thiết để sai số gia công cân xứng hơn. Thông qua đó tối ưu hóa giá cả thiết kế khuôn đến cả thấp nhất gồm thể.

Bạn đang xem: Nhựa độ co ngót thấp

Bảng tỷ lệ co rút của nhựa thông dụng và các thông số kỹ thuật liên quan.

Hôm nay Khuôn Việt xin trình làng đến quý fan hâm mộ của tạp chí Khuôn Việt bảng tỷ lệ co rút nhựa thực hiện trong việc thi công các khuôn thông thường. Độ co ngót nhựa được cửa hàng chúng tôi giới thiệu trong bài xích đăng này sẽ không phải là 1 trong những con số rõ ràng mà nó chỉ mang ý nghĩa chất tầm thường chung cho từng cái nhựa thường dùng trên thị trường. Ngưới thiết kế khuôn cần vận dụng thêm kinh nghiệm tay nghề thiết kế của chính mình để chọn 1 giá trị thích hợp trong khoảng giá trị bao gồm trong bảng. Ví dụ; người xây cất khuôn nhựa đề xuất phải khẳng định kích thước hay vị trí nào sẽ teo rút nhiều hay không nhiều từ đó chọn ra một quý hiếm tuơng đối trong tầm giá trị teo ngót của nhựa đó mang từ bảng dưới.Lưu ý, bảng này chỉ nên được dùng cho việc thiết kế những khuôn nhựa ko yêu ước cao về độ chính xác. Nếu bạn đang xây dựng khuôn mang lại những sản phẩm có dung sai kích thước nhỏ thì nên tham khảo nội dung bài viết này bởi vì thông thường một dòng nhựa sẽ có khá nhiều biến thể khác biệt được những nhà thêm vào quy định thông số co rút không giống nhau. Thông số này dựa vào vào yếu tắc phụ gia nhưng mà nhà cấp dưỡng thêm vào.

Ngoài ra bảng này còn biểu hiện thêm một trong những thông số hửu ích như sức nóng độ mặt phẳng cavity, áp lực đè nén phun…

| Tên điện thoại tư vấn và ký kết hiệu | Tỷ lệ co ngót(%) | Nhiệt độ khuôn(℃) | Áp lực phun | |

| (kgf/cm2) | (MPa) | |||

| Acrylonitrile Butadiene Styrene polymer ABS | 0.4〜0.9 | 50〜80 | 550〜1750 | 53.97〜171.7 |

| Polystyrene PS | 0.4〜0.7 | 20〜60 | 700〜2100 | 68.69〜206.1 |

| Acrylonitrile styrene AS | 0.2〜0.7 | 50〜80 | 700〜2300 | 68.69〜225.7 |

| Ethylene vinyl acetate EVA | 0.7〜1.2 | 50〜80 | 1050〜2800 | 103〜274.8 |

| Poly propylene PP | 1.0〜2.5 | 20〜90 | 700〜1400 | 68.69〜137.8 |

| Poly propylenewith 40% glass fibers | 0.2〜0.8 | 20〜90 | 700〜1400 | 68.69〜137.8 |

| High density polyethylene HDPE | 2.0〜6.0 | 10〜60 | 700〜1400 | 68.69〜137.8 |

| Methacrylic acid methyl ester (acrylic)PMMA | 0.1〜0.4 | 40〜90 | 700〜1400 | 68.69〜137.8 |

| Polyamide (Nylon 6)PA6 | 0.5〜1.5 | 40〜120 | 350〜1400 | 34.34〜137.4 |

| Polyamide (Nylon 66)PA66 | 0.8〜1.5 | 30〜90 | 350〜1400 | 34.34〜137.4 |

| Poly acetal POM | 2.0〜2.5 | 60〜120 | 700〜1400 | 68.69〜137.4 |

| Poly butylenes terephthalate PBT with 30% glass fibers | 0.2〜0.8 | 40〜80 | 560〜1800 | 54.95〜176.6 |

| Polycarbonate PC | 0.5〜0.7 | 80〜120 | 700〜1400 | 68.69〜137.8 |

| Poly phenylene sulfide PPS with 40% glass fibers | 0.2〜0.4 | 130〜150 | 350〜1400 | 34.34〜137.8 |

| Liquid crystal polymer LCP with 40% glass fibers | 0.2〜0.8 | 70〜110 | 700〜1400 | 68.69〜137.8 |

| Modified polyphenylene oxide(Modified PPO) | 0.1〜0.5 | 80〜90 | – | – |

| Poly sulfone PSF | 0.7〜0.8 | 90〜100 | − | − |

| Polyether sulfone PES | 0.6〜0.8 | 120〜140 | − | − |

| Poly ethylene terephthalate PET | 0.2〜0.4 | 70〜100 | − | − |

| Polyether ether ketone PEEK | 0.7〜1.9 | 120〜160 | − | − |

(Bảng 2)

Nếu các bạn biết nhựa nào không giống thì comment bên dưới cho mọi người cùng biết nhé. Rất phải sự phân tách sẽ trường đoản cú bạn.

Bề dày thành phầm là yếu tố tác động nhiều cho độ co rút của nhựa

5. Cổng vật liệu bằng nhựa vào ( kiểu Gate ).

Xem thêm: Bật Mí Cách Làm Lạp Xưởng Gác Bếp : Nguồn Gốc Và Bí Quyết Chế Biến

Cổng vật liệu bằng nhựa càng bự thì độ teo rút càng nhỏ. Vẻ bên ngoài gate củng tác động đến độ co rút. Thông thường side gate có xu thế co rút nhỏ dại hơn so với point gate xuất xắc submarine gate.

6. Các chất phụ gia.

Để biến đổi tính chất vật lý của vật liệu bằng nhựa như độ cứng chẳng hạn, tín đồ ta thường xuyên trộn vào trong những số đó những hóa học phụ gia là sợi thủy tinh… Độ co ngót vật liệu bằng nhựa sẽ sút nếu phần trăm thủy tinh trong vật liệu tăng lên.

Kết luận!

Độ teo rút của nhựa trong thiết kế khuôn nhựa là yếu ớt tố đặc biệt quan trọng nhất. Để đạt được form size và hình dáng sản phẩm suôn sẻ thì nên tính đúng mực tỷ lệ co rút của nhựa. Nó là tổng hợp từ tất cả các yếu tố được nói trong bài viết này. Nếu như bạn biết thêm yếu tố nào ảnh hưởng tới độ co rút của vật liệu bằng nhựa hãy giúp đỡ Khuôn Việt và những độc giả khác của Khuôn Việt bằng cách cho chủ kiến vào mục bình luận bên dưới.

Vui lòng phân chia sẽ tin tức lên mạng xã hội nếu thấy nó hữu ích đối với bạn cùng ủng hộ thibanglai.edu.vn viết nhiều bài bác hơn nửa góp sức xây dựng cộng đồng thiết kế khuôn việt nam phát triển. Cảm ơn chúng ta đã gạnh thăm với ủng hộ.Chân Thành!

Chào bạn, Cảm ơn chúng ta đã ghẹ thăm website. Mình là Bill Nguyen – gây dựng và điều hành quản lý www.thibanglai.edu.vn. Đây là dự án chổ chính giữa huyết siêng chia sẽ kiến thức về khuôn mẫu. Cùng với MOLD VIET TEAM – bầy mình đã cung ứng 24/7, chia sẽ hàng trăm bài hướng dẫn thi công khuôn nhựa – sử dụng phần mềm và nhiều tài liệu quý và hiếm miễn phí tổn cho phần đa người. Nếu bạn thấy bài viết hữu ích với bạn thì hãy chia sẽ nội dung bài viết này lên MXH nhằm ủng hộ đàn mình nhé. Nút chia sẽ ngơi nghỉ ngay mặt dưới. Thân/

Filed Under: kiến thiết Khuôn vật liệu bằng nhựa Tagged With: vì co rut nhua, he so co rut nhua, hệ số nerai là gì, cân nặng riêng của vật liệu bằng nhựa pp, ánh sáng nóng tung của nhựa pp, tỷ lệ co rút nhựa, Độ teo ngót nhựa, độ co rút của những loại nhựa, độ teo rút của vật liệu nhựa abs, độ nhớt của vật liệu nhựa là gì

About

Wellcome phần nhiều người,Mình là Bill Nguyen - Admin của trang web thibanglai.edu.vn. Mình với Mold Viet Team vẫn rất cố gắng để sắp đến xếp thời hạn chia sẽ tay nghề và kỹ năng và kiến thức về khuôn mẫu vì lũ mình khôn xiết bận. đàn mình sẽ rất vui và nỗ lực hơn nếu nhận thấy sự ủng hộ - góp ý của những bạn. Hãy like cùng share các bài viết cho lũ mình nhé. Mình vô cùng cảm ơn và hứa sẽ vấn đáp những thắc mắc của những bạn. Bài viết liên quan về Mold Viet Team TẠI ĐÂY